11月23日,在我国首个碳中和工业园区——福建三峡海上风电国际产业园(以下简称“产业园”)里,全球单机容量最大、叶轮直径最大的海上风电机组GWH252-16MW成功下线,这台由三峡集团与金风科技联手研制拥有完全自主知识产权的16兆瓦海上风电机组,不久后将于平潭外海“大显身手”。

“16兆瓦机组的成功下线,标志着我国风电装备产业实现了从‘跟跑’到‘并跑’再到‘领跑’的历史性跨越,创造了全球海上风电装备发展的最新标杆。下一步,三峡集团将以党的二十大精神为指引,加大力度推广使用我国自主研发、具有国际先进水平的‘大国重器’,以实际行动支持先进装备制造业和实体经济的发展,为实现中国式现代化提供更多绿色电能。”三峡集团董事长、党组书记雷鸣山表示。

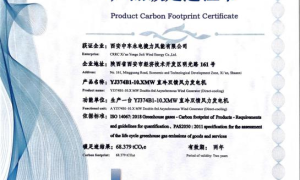

16兆瓦海上风电机组成功下线 摄影:黄克瑶

领跑世界 一场乘风而起的产业加速跑

11月8日,距离GWH252-16MW超大容量海上风电机组下线还有15天,紧张有序的下线前实验正在进行。

“经过层层仿真实验,分析试验结果,数据指标合格,机组才能成功下线,而从今年2月立项到机组下线只用了9个月时间,这就是中国速度。”金风科技有限公司产品与解决方案中心海上产品线产品经理李鹏不禁感叹。

就在同一个产业园区,全球叶轮直径最大、亚太地区单机容量最大的13.6兆瓦风电机组不久前刚刚下线,距离新的世界纪录产生,时间仅仅过了一个月。

翻开产业园的产品日志,让人不禁心潮澎湃:2019年9月,我国自主研发的8兆瓦、10兆瓦机组相继下线,历史性地将我国海上风机容量提升至“两位数”时代;2022年2月13兆瓦机组下线,创下亚洲地区单机容量最大、叶轮直径最大风电机组纪录;10月13.6兆瓦机组下线,再次刷新这一纪录;到如今16兆瓦机组树立起全球风电装备新标杆……产业园里的中国风电人,用两年半的时间,创下了多项大容量海上风电机组示范验证的记录,见证了我国海上风电重大装备国产化制造能力的持续提升与创新突破。

13.6兆瓦海上风电机组成功下线 摄影:张蓉

回望10年前,中国海上风电产业刚刚起步,彼时全球先进风机制造厂商已经具备3兆瓦到3.6兆瓦机组大规模应用能力,而中国3兆瓦机组还在研发阶段,于海上风电核心技术领域,更是尚处于起跑阶段。

10年间,中国海上风力发电机组从起步阶段的3兆瓦及以下机型到3~5兆瓦作为海上风电主流机型,发展到6~8兆瓦风机陆续下线安装,再到10兆瓦以上巨型风机下线和并网投产,中国风电产业乘风而起,实现了重大装备制造从“跟跑”到“并跑”再到“领跑”的历史性跨越。

在中国可再生能源学会风能专业委员会秘书长秦海岩看来,“机组容量不断增大可以显著提升发电量,同等装机规模下提高施工打桩、运输、吊装效率,减少海底电缆等材料的使用量,极大地降低成本,节约点位集约用海,使得我国海上风电也能做到更经济、更便宜,这对于海上风电平价上网,走向深远海意义重大。”

“在这个过程中,福建三峡海上风电国际产业园聚集起海上风电产业链上下游企业,为产业链上的成员们协同发展提供了良好平台。”福建金风科技有限公司总经理胡建华说道。

聚集产业 建设海上风电装备“摇篮”

从千亩沙地到一座集技术研发、设备制造、检测认证、建设安装、运行维护为一体的世界级海上风电产业集群,福建三峡海上风电国际产业园蓝图的谋划始于7年前。

福建三峡海上风电国际产业园 三峡能源供图

福建,沿海地区年平均风速超过9米/秒,海上风电可利用小时数达3500小时至4000小时,台湾海峡的“狭管效应”赋予这里得天独厚的风能资源,但7年前,这里的海上风电产业还处于空白。

2015年6月,三峡集团与福建省人民政府签署战略合作协议。为了更好开发福建海上风能并带动中国海上风电装备制造业高质量发展,作为国内海上风电领域起步较早,在技术、投资能力及资源整合方面有着独特优势的三峡集团,大胆迈出“化风为宝”的探索步伐。

在福清兴化湾,三峡集团投资建设的全球首个国际化大功率样机试验风场,被誉为海上风机的“奥林匹克”赛场。来自国内外的8家知名风机厂商所生产的14台5兆瓦以上风电机组在这里同台竞技,遴选出最先进的海上风电装备厂商落户产业园。其中金风科技研发制造并投入安装使用的6.7兆瓦海上风电机组是首台(套)产品,也是金风科技迈向海上风电大容量风机进军的第一步。

三峡福清兴化湾海上风电场 摄影:陈旋

“对于金风科技来说,这是一次挑战,也是一次机遇。金风科技通过努力成功地把这次挑战变成海上风电大容量风机的创新发展机遇。这得益于三峡集团创造的同台竞技的机会,也得益于在同台竞技中汲取了兄弟企业好的做法和经验。”胡建华感慨道。

在此之后,金风科技率先入驻产业园、率先实现“福建造”海上风机出口。截至目前,产业园已引进5家行业领军企业入驻——中国中车造电机、艾尔姆造叶片、水电四局造塔筒、金风科技和东方风电造风机……

“企业间你追我赶,互相协同促进,形成了完整的风机、电机、叶片等海上风电大型部件产业链,同时还聚集了一大批海上风电运维、大件物流、人才服务、电力供应等专业服务单位,具备年产300万千瓦以上的风机及主要零部件研发、生产、配送、售后服务等能力,其产品不仅广泛应用于我国海上风电项目,还有着广阔的海外市场,真正意义上做到了‘立足福建、面向全国、辐射全球’。”福建三峡海上风电国际产业园总经理金海军说道。

2017年兴化湾一期项目开工前,国内主流海上风电机组单机容量还在5兆瓦以下。“如今16兆瓦机组的成功下线,是福建三峡海上风电国际产业园助力产业链协同发展,促进上下游企业共同进步的生动实践。”三峡集团福建能投公司执行董事、党委书记雷增卷说。

创新引领 掌握大国重器核心“密钥”

工欲善其事必先利其器,装备的不断迭代升级是海上风电发展成熟的基础。“核心技术是关键。产业园建设之初,国内叶片厂家尚处于成长阶段,产业园历时2年时间、40多轮合同谈判,成功引进全球风机叶片制造领域的龙头企业艾尔姆,就是希望以先进技术带动促进国内海上风电叶片的发展。”雷增卷表示。

海上风电技术难度远高于陆上风电,单就发电机组而言,就面临功率容量从小到大、功能直径从短变长、离岸距离从近到远的蝶变升级挑战。在这个过程中,机组要能有效承受复杂海况下风载、浪载、盐雾等一系列考验,机组的定制化、大型化和智慧化制造显得尤为重要。

三峡福清兴化湾海上风电场 摄影:卢忠灿

本次下线的16兆瓦海上风电机组有多大?平均每年可输出超过6600万千瓦时清洁电能,能够满足3.6万户三口之家一年的正常用电;有多高?轮毂高度146米,相当于一座50层大楼的高度;有多长?叶轮直径全球第一达252米,叶轮扫风面积约5万平方米,相当于7个标准足球场的面积。有多省?单台风机平均一年的发电量可节约标准煤约2.2万吨,减排二氧化碳约5.4万吨。

除了大,16兆瓦风机最突出的特点还有国产化、数字化和智能化。风机的大型主轴轴承、超长轻量叶片等核心部件均实现了国产化。此外,遍布整机的数百个传感器、机舱上的激光雷达就像风机的“神经末梢”和“眼睛”,可以感知温度、湿度、风速、震动等,实现机组运行状态数字化呈现,并通过机组自身的智慧“大脑”在恶劣气象条件下进行风机角度、功率的调节。

“研制大容量风机会推动整个产业链上下游相关技术与产业的发展进步。”秦海岩举例说道,“比如16兆瓦的叶片长度达到123米,超长叶片的特性使得以往的玻纤和树脂材料无法满足需求,而需要使用碳纤维,这对碳纤维产业的拉动会起到巨大的作用。再比如16兆瓦机组的轴承直径基本上要到12米以上,这种重载的大尺寸轴承以前国内难以制造,但是因为有了市场需求,带动了中国轴承企业的自主研发,推动了海上风电事业的发展。”

服务“双碳” 向海图强“乘风破浪”

党的十八大以来,我国能源结构调整突飞猛进,到“十三五”末,煤炭消费占能源消费总量比重历史性降至56.8%,非化石能源消费比重不断攀升,海上风电亦是重点发展领域。“‘十四五’期间,海上风电开发建设正进一步走向规模化。”国家能源局新能源和可再生能源司副司长王大鹏表示。

党的二十大报告中指出,要积极稳妥推进碳达峰碳中和,立足我国能源资源禀赋,坚持先立后破,有计划分步骤实施碳达峰行动。沿海省份作为风能资源富集区,同时也是电力负荷区,海上风电发展对于沿海地区实现能源绿色低碳转型意义重大。

近几年,沿海省份纷纷加快开发海上风能资源,核准容量和装机容量均大幅增加。据中国可再生能源学会风能专业委员会(CWEA)统计,2021年,我国海上风电新增装机容量达到1448.2 万千瓦,同比增长276.7%,新增装机容量与累计装机容量双双位居全球第一。

在“双碳”目标下,海上风电必须实现平价上网,机组大型化是大势所趋。国家能源局、科学技术部联合发布的《“十四五”能源领域科技创新规划》提出,开发15兆瓦及以上海上风电机组整机设计集成技术、先进测试技术与测试平台;开展12~15兆瓦级超大型海上风电机组工程示范,这也是对于海上风电产业链上下游发展水平,以高质量、高可靠性为前提的大型风电机组稳步发展的考验。

“三峡集团将充分发挥资金、技术、管理、人才等方面优势,积极探索海上风电融合发展新模式,当好现代产业链‘链长’,实现以资源开发带动产业发展、以产业发展促进资源开发的海上风电发展良性循环,打造风电装备产业集群,助力海上风电产业高质量发展。”三峡集团董事长、党组书记雷鸣山表示。(三峡小微)