2020年10月14日,艾尔姆前期开发总监徐岚在2020北京国际风能大会暨展览会(CWP 2020)上发表了关于“下一代风机叶片“主题演讲。

徐岚:今天我跟大家探讨一下,关于下一代叶片我们面临的技术方面的挑战,这些挑战又该如何去应对。

首先简单介绍一下,艾尔姆2018年成为全球第一家达到碳中和的风电企业,有碳排放,肯定要通过一定的方式追踪这些碳轨迹,把这些碳回收,或者通过一些设备把它处理到平衡的状态,艾尔姆在全球有13家工厂,中国目前有3家工厂在运营,分别在秦皇岛、宝坻和江阴,还有1家工厂在筹建中,计划明年投入运营。

前面演讲嘉宾提到了很多年发电量、风机的叶片问题,这个转址相当于汽车的发动机一样,它来提供能量的捕捉,转化成电能,才成了每年的产出,我们能够带来收益的产出,但是叶片,实际上从成本来讲还是占了整个风机比较大的比例,它会影响你整个风机成本的结构水平,所以风机和叶片本身技术上面的发展对于风机整体的降成本来讲起着非常大的作用,也是非常重要的因素。

2000年大概风机在750,800千瓦这样一个水平,现在超过12兆瓦,14兆瓦,15兆瓦了,这个风机的叶片也是越做越大,叶片的长度从1978年到去年的时候,艾尔姆为机翼海上做了12兆瓦,风机叶片长度达到了107米。

这个图片给大家一个印象,这个人站在107米叶片叶根的部分,显得人非常渺小,现在超过100米的叶片,它的叶根直径都是超过5米这样一个水平。这么大的叶片,带来很多挑战,尤其是叶片本身的重量,重量和它本身的程度之间,并不是一个线性的关系,当长度发生变化的时候,重量实际上是三次方的关系取得的,我们依然基于现有的材料体系,或者是说现有一些生产工艺,当叶片做到一定长度的时候,就会非常非常重,同时带来后果载荷非常大的后果,就需要非常强壮的传动链和塔筒来支持它,导致风机的成本处于非常不可思议的高价,我们必须叶片上采用新的设计思路,新的材料,才有可能让叶片的长度增加的时候,重量是一个线性水平,而不是一个指数的关系。

超长叶片对于技术创新来讲,涵盖了非常多的方向,包括材料科学。大家都知道,在玻纤制造的叶片上面,工艺已经非常成熟,可以做到这种,比如明年陆上平价,实际上主机厂商陆上达到平价还是非常有信心的,陆上还是以玻纤为主,整个行业对于玻纤材料的应用目前处于相当成熟的水平,供应链的成熟度也是比较高的。如果做超长叶片,必须要找新的材料,比如有碳纤维的,考虑碳纤维的话,主要是因为它模量比较高,可以有效降低重量,同时还有在气动设计上面,超长叶片和短叶片在气动表现上是非常不一样,可能六七十米的叶片特性上面可以用传统的方法考虑,但是超长的,必须要考虑影响,设计的准则必须进行相应的调整。结构这方面,大家也可根据前面其他领导的一些介绍就能理解,这种超长叶片,尺寸这么大,所以它的结构设计方面,也有一些特殊的考量,同时生产工艺层面会不一样,因为我们用了新的材料,像用玻纤甚至用拉挤的,碳纤仍然市场上可行的,有的是用拉挤板的方式,因为强度会比较高,相对来讲对材料本身特性的利用率会比较好。

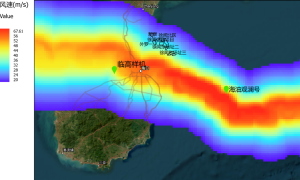

叶片在天上挂着,肯定会受到各种气候的影响,因为叶片挂着的时候,在海上、陆上、风沙情况下,前缘会进行腐蚀,一旦腐蚀了很难保持气动外形,对发动量影响非常大。所以有些业主也意识到,刚买的风机可能发电量还可以,但是过了三五年以后,发电量下降的比较厉害。要看叶片的话,维护不到位,表面比较脏,粗糙度大了以后,发电量差别还是比较大的。前缘是不是被腐蚀也很重要,尤其海上的时候,大叶片的夜间速度非常高,带来了更加容易导致前缘发生腐蚀的情况的后果,一旦腐蚀了以后很难维持设计的时候的气动外形了,导致发电量有一个比较大的降低,另外还有防雷的问题,也要特别考虑。

现在有这么多的挑战,该怎么去应对呢,给大家分享一下我们的一些想法,第一,想用技术来推动,既保持它的成本优势,还能够保持它的质量的稳定性,包括它产品性能的稳定性;第二,是从应用的层面,不断探索,分成三个不同的部分,一个是要最大化的运用现有的技术,进行进一步的优化,然后保证真正能够发挥现有设计的优势,保持比较高的发电量输出,同时介入成熟的供应链。第三,最大化产出,我们如何能够提高生产效率,怎样缩短我们的时间,从而能降低人力方面的成本。第四,在生产过程中间保持质量稳定性、生产稳定性,因为一旦叶片生产出来,带缺陷在天上运行以后,出现维修的话,损失是比较大的,不仅需要停机,维修还需要花时间,而且成本也会比较高。技术是提高效率的问题所在,要保证60%到70%,能够设计出高效的产品,保证工厂生产出合格的产品,保证交付是按时的。这个只能解决生存的问题,但能不能持续的生存下去,持续的加入新的技术方面的特点,要么帮助提升发电量,要么利用现有的投资,做最大化产出,降低建模时间,还要保持商务模式方面的灵活性。

我们花10%到15%的新技术探索,是为了保持增长,因为任何一个技术都是从开始发展到平台期,然后到成熟,最后衰退,在它开始成熟期和衰退的时候必须有新的技术顶上去,新技术才能保证业务持续的发展。我们在不同的部分里面,对LCLE的影响还是有一些不一样的,性能必须要保证,成本要降下来,同时要考虑各种不同商业的一种运作的模式。另外,为了减少这种固定资产的投资,最好是产品怎么能够平台化系列化,这样才能在同样的一个平台上衍生出多种长度,多种不同外形的叶片,适应不同平台的要求。

真正开始做风机的话,要考虑气弹特性的影响,怎样能够优化叶片,怎样能够优化载荷,让叶片看的更加清楚,因为采用了新的材料,或者采用了新的设计思路,必须有相应的新的工具来支持新的设计,所以我们要考虑这种动态的气动的特性,包括在噪音方面的投入,在已有的气动外形上面添加降噪条,满足对噪声方面的要求;从增长层面来讲,大家都意识到真正做一款叶片很优化,必须要进行系统层次的这种迭代,要跟风机本身的控制,还有风机本身的参数紧密的做迭代,而不是叶片本身自己给主机厂商反馈一个载荷回来,然后考虑到主机厂商整体的系统层面,做系统层面的迭代以后,才可能真正地让设计的叶片是最适合主机厂商做的产品平台的,从而达到成本最优,最高的性价比。

要想做到这一点,单纯从设计上解决问题是不够的,我们必须要考虑生产,在生产里面怎么实现它,怎么样能够降低直接成本,材料的成本,包括投入的设计成本,怎么能够共用的问题,要想持续发展,最终还是得从现有玻纤的材料体系转到碳纤这一块去,碳纤还有新材,要考虑成本,还要考虑互相组合的一种灵活性,增长也要考虑是不是可回收。不知道大家是不是关注到,上周,有过一个关于可回收叶片的研究的新闻,艾尔姆作为叶片供应商也参与在里面,要做两个可回收的样片,做热塑性的叶片。从2000年的时候大家开始装机,有些风机已经达到宿命,如果用很高昂的成本才能处理掉的话是非常不经济的,未来叶片肯定要考虑它如何能够用回收性的材料,当叶片退役了以后,能够通过一定的方法,回收完了转成原材料,投入下一轮的新叶片当中,这是未来是要重点考量的。

接下来我这边给大家稍微介绍一下艾尔姆现在做的工作,碳拉挤已经处于量产的阶段了,为什么我们会选用碳拉挤,确实有材料方面的特性,可以减轻15%的重量,建模时间也能够降低很多,从而提高产能,把生产周期缩短。

关于前缘保护的,艾尔姆有一个前缘保护的产品,是艾尔姆大概花了4年的时间研发出来的产品,大家都知道前缘腐蚀对全年发电量的影响是很大的,这个新产品能够最小化LP的损失,工作温度的窗口和时间窗口都会比较长,这样更加有利于它以一种比较低成本、快速的、尽量减少停机的方式,既可在工厂做,也可在现场做,比如现场的前缘腐蚀了以后,需要用保护膜进行修复,通过减少维护和减少AP的损失,在叶片设计好气动叶片上面如果加了膜以后,肯定是会减少发电量,所以这个膜一定要考虑怎么样最小的减少发电量。这是非新能源行业,一个快速消费品的行业给到咱们的启发,是非常革命性的变化,在叶片技术里面,总有一天我们也会像电话发展的方式一样,出现革命性的一些变化,但它是一场马拉松,肯定不是一蹴而就的,所以需要所有的行业里面同仁大家一起努力,还要非常有创新性的来帮助叶片真正地实现低价、高性能、高可靠性。

大家可能也有一个疑问,叶片越做越大,限制条件是什么,我认为最终还是取决于经济性,如果叶片做得非常大,但是在经济上能够把度电成本降下来,相信叶片就会不断往大里来做,当我们的风机超过20兆瓦以后,风机会是什么样的,有可能不是我们现在看到的水平轴的情况,如果风机不再是水平轴的,叶片是不是也会跟现在差别非常大,这个问题都留给行业里面的同仁一起来思考,我们大家一起来努力,来看一看这个行业里面,我们的风机和叶片到底会发展成什么样的情况,谢谢大家。